コルクにレーザー彫刻を施す。コルクへのレーザー彫刻は無限に需要があると思うので、経緯などは略。

大きめのコルクシートを買ってきて、複数のコルクコースターを作成したかったため、レーザーによるカットと彫刻の両方を試した。結果、材料の特性がまずかったのか、実績があったにも関わらずカットの最中に炎上を押さえることができず、結局カットはできなかった。

材料と方法

材料は コルクシート 細目 300×450mm (厚さ5mm)を利用した。Amazonのレビューでは、折られて届いただとか、匂いがきついなど書いてあったが、折られもせず、匂いもきつくないものが届いたことを記述しておく。

機材はtrotec speedy 100を使用した。

パラメータは下記表の通りである。

| type | power | speed | PPI/Hz | Passes | Air assist | Z-Offset | 方向 | Planning | Advanced |

|---|---|---|---|---|---|---|---|---|---|

| 彫刻 | 80 | 70 | 500 | 1 | On | 0 | トップダウン | 高品質 | |

| カット | 40 | 10 | 1000 | 1 | On | 0 | 標準 | ||

| カット | 30 | 10 | 1000 | 1 | On | 0 | 標準 |

なお、今回の作業において、「カット」はカットではなく、ベクターデータで引いたラインを彫刻するために用いた。

実のところ、カットもやりたかったのだが、予備実験でそれが不可能であるとわかったため、今回は断念した。

結果

いい感じになったのだが、写真利用していいのかまだわからないので、貼らない。

考察や所感など

マスキングテープ不使用

今回、レーザーの出力を非常に弱くするかわりに、加工時に出る煙が表面につくのを予防する、マスキングテープの採用を見送ったのだが、これが功を奏したように思う。今回の彫刻タスクでは、比較的濃淡があるデザインであったため、マスキングテープを貼っていると色の薄い場所(=出力の弱い場所)では、マスキングテープを焼くだけにとどまり、対象物を焼けない可能性があった。これを無理に焼こうとすると、今度は色の濃い場所(=出力の強い場所)に与える熱が大きくなりすぎ、焦げてしまうリスクがあった。

これまで、焼けたときの煙が対象物に付着することを嫌ってマスキングテープをしてきたが、あえてマスキングテープを外して、煙もたたない出力にしたことにより、いい結果が得られたと思う。

彫刻スピード X パワー

これは単純な話だが、結果が同じなら、作業時間は短ければ短いほどいい。今回、彫刻の出力は80%, スピードは70としたが、特に問題なく加工することができた。パラメータを調整すれば、もっと早く加工することもできたと思う。

今後彫刻のパラメータを調整する際は、(材料のゆとり部分を用いて)とりあえずスピードを100に固定して、パワー50程度から初めて、徐々に調整(二分探索がいいと思う)してみようと思った。

まとめ

コルクシートにレーザー彫刻を行った。よく推奨されているマスキングテープをあえて使わないことが結果を向上させたこと、彫刻スピードをあげることによる作業時間短縮について述べた。

以下には、プロダクションラン前に行った予備実験の内容を示す。

予備実験

↑に示した、プロダクションランは、すんなりいっているように見えるが、実はカットの段階を調整するのにすごく苦労した。結局、対象物の特性からレーザーによる切断はできないと判断した。

材料と方法

予備実験として以下のパラメータを利用した。

| ID | type | power | speed | PPI/Hz | Passes | Air assist | Z-Offset | 方向 | Planning | Advanced |

|---|---|---|---|---|---|---|---|---|---|---|

| A | カット | 90 | 0.3 | 3000 | 1 | On | 0 | 標準 | ||

| B | カット | 90 | 0.3 | 1000 | 2 | On | 0 | 標準 | ||

| C | カット | 90 | 0.3 | 1000 | 3 | On | 0 | 標準 | ||

| D | カット | 100 | 0.3 | 1000 | 1 | On | 0 | 標準 |

それ以外の条件は同じである。

結果

| ID | Result |

|---|---|

| A | 非貫通 |

| B | 非貫通, 炭化 |

| C | 炎上 |

| D | 小さな火柱 |

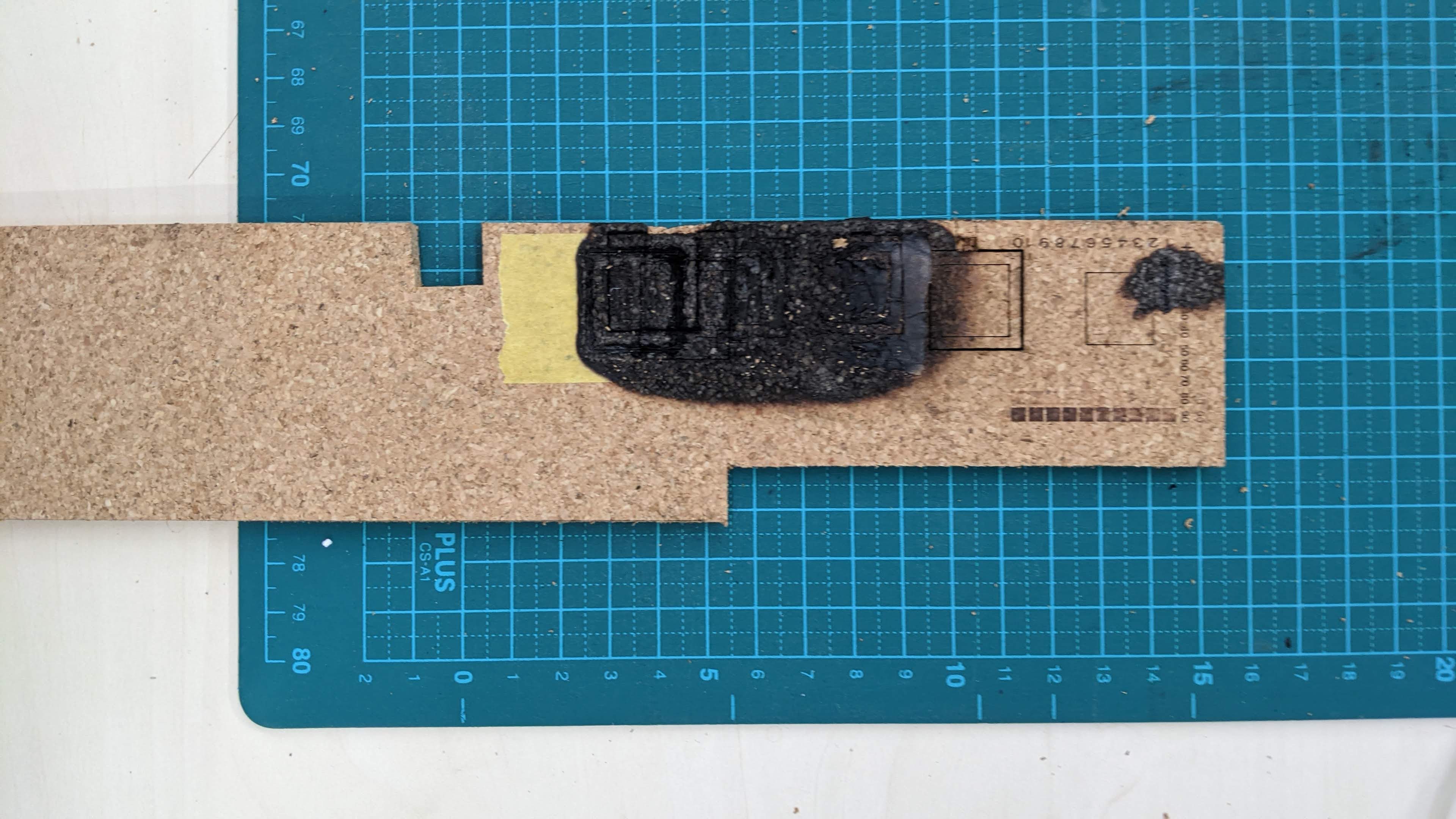

CとDの炎上の結果を以下の画像で示す。

左側の大きな燃えた痕がC, 右側の小さな痕がDである。

考察

AとBで、非貫通であったことから、再度パラメータを増加させ、Dを行った。しかし、3回目のパスを加工する段階で火柱が5 cm程度あがり、作業を強制停止させた(Trotec のレーザー加工機は非常停止ボタンで操作するか、窓を開けると停止する)。

2回目の時点で黒ずんでボロボロ(=炭化)していたため、もともと湿気がある材料があまり貫通しなかったのが、2回目の加熱により炭化、乾燥し、3回目で炎上につながったのだと思われる。

また、この結果に基づいて、Dでは一回の強力な出力により切断することができないか試したが、これも1 cm程度の火柱があがり、実用には耐えないと判断した。

同一パスの複数回カット、および、強力な一撃によるカット、両方の作戦が通用しないとわかったため、カットは断念した。

trotecのレーザー加工機がコルクシートの切断に対応していないかというと決してそうではなく、ちゃんと加工対象になっているし、ホームページでも加工の方法が説明されている。使用した機材も、別のコルクでは切断に成功した実績があったため、今回使用した材料特有の性質だったと思われる。

なお、今回使用したコルク"シート"は、わりと柔軟性が高いもので、近くにいた人も「コルクってもっと固いよね」と意見される方が多かった。

ここからは想像だが、おそらくこのコルクシートは、加工された場所を収縮作用により閉ざしてしまうのではないだろうか。すなわち、複数回切断しようとすると、一度加熱したパスを深くするのではなく、加熱された場所が覆い隠し、同じ部分を加熱してしまうのではないかということである。

幸か不幸か、やわらかい材質であったため、カッターで手作業により切断することで事なきを得たが、レーザーによる切断が作成において重要である場合は、同じ材料は使用しないことをおすすめしたい。